Vyvinout dobrou směs trvá roky. Analýzy, desítky pokusů, stovky testů… To celé dokola, dokud nepřijde okamžik, kdy se všechno potká a výsledkem je guma odpovídající předem definovaným požadavkům. Ty musí zformulovat vývojář lezeček ve spolupráci s týmem testovacích lezců – oni vědí nejlíp, co jim pomůže neztratit balanc v solivých rajbasech a ustát malé stupy.

Vývoj probíhá v gumárenské laboratoři – vybírají se nejvhodnější suroviny, míchají se v přístroji zvaném hnětič, vulkanizují se do ploten a pak se testují v laboratoři i ve skalách.

Recept na podešvovou gumu

Výchozí suroviny pro gumové směsi se dnes vyrábí z většiny synteticky. Přírodní kaučuk se stále získává nařezáváním kaučukovníků, ale převážná většina kaučuků se vyrábí řetězením uhlovodíků pocházejících z ropy. Jenže guma není jenom kaučuk. Napadlo by vás, že jsou v ní podstatné třeba saze?

Hlavní ingredience:

- Syntetický kaučuk

- Saze

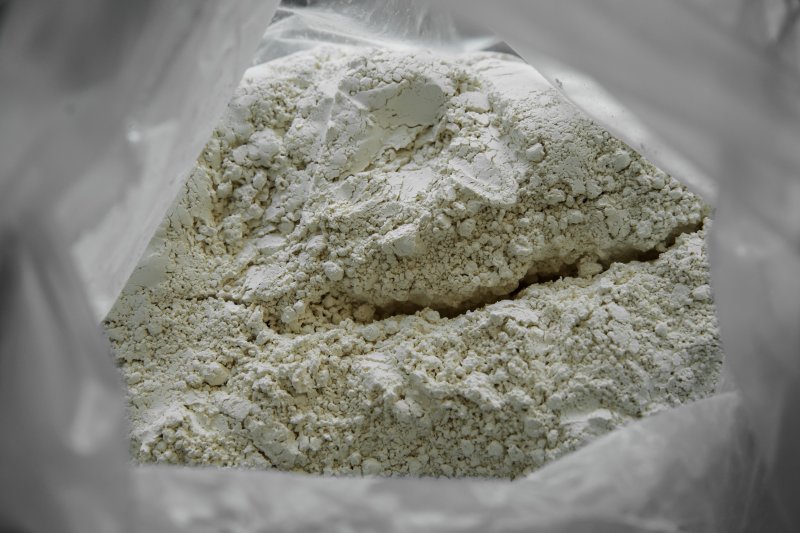

- Světlá plniva (křemen, kaolín, vápenec)

- Parafín

- Antioxidanty

- Změkčovadla

- Vulkanizační systém (síra a urychlovače vulkanizace)

Přírodní kaučuk je fascinující surovina, jejíž objev kdysi znamenal malou technologickou revoluci. Pár nevýhod ale má, a proto používáme jeho syntetickou variantu. Ta se vyrábí polymerací uhlovodíků, vykazuje stabilnější vlastnosti v širším teplotním rozmezí. Za horka tolik neměkne a v zimě méně tuhne. Každý boulderista ochotný lézt i v -5˚C tohle ocení.

Tak jako kaučuk se dnes v převážné míře vyrábí synteticky, ani saze se nezískávají zametáním v kotelnách. Ve skutečnosti na nich totiž velmi záleží a nemohou být ledajaké. Získávají se nedokonalým spalováním dopředu vybraných vstupních surovin. I díky sazím má guma právě ty mechanické vlastnosti, které od ní chceme. Saze jí dodávají pevnost a tvrdost a také zvyšují její odolnost vůči opotřebení.

Za pojmem světlá plniva se v našem případě skrývá hlavně ultrajemný křemen. I ten se získává synteticky a je to ku prospěchu věci – křemenný prach, který vznikne kontrolovanou krystalizací v laboratoři, je jemnější, než by byl ten z přírody. Ve směsi hrají světlá plniva podobnou roli jako saze – jejich vhodnou kombinací se sazemi se modifikují vlastnosti gumy tak, aby výsledek odpovídal záměru.

Do směsí přidávají také vosky (parafíny). Usnadňují její zpracování a výsledná pryž je pak díky nim odolnější vůči povětrnostním vlivům – vosky vytékají na povrch a vytváří tenký povrchový film, který pomáhá chránit pryž před ozonovým stárnutím (tzv. puchřením). Mimochodem, slova pryž a guma jsou synonyma.

Antioxidantů je řada druhů a obecně zlepšují odolnost gumy vůči mechanickému namáhání a prodlužují její životnost. Změkčovadla jsou pak jen okrajovou složkou receptu, mnohem víc se jich přidává do gum obsázkových – to jsou ty barevné gumy, které dávají lezečce tvar.

Přesnou recepturu svojí podešvové gumy vám žádný výrobce neprozradí. Ani my vám nenadiktujeme detailní složení nové lepičky CAT. Závěs gumárenské laboratoře ale aspoň poodhrneme a ukážeme vám, jak se vlastně guma dělá.

Crux je vulkanizace

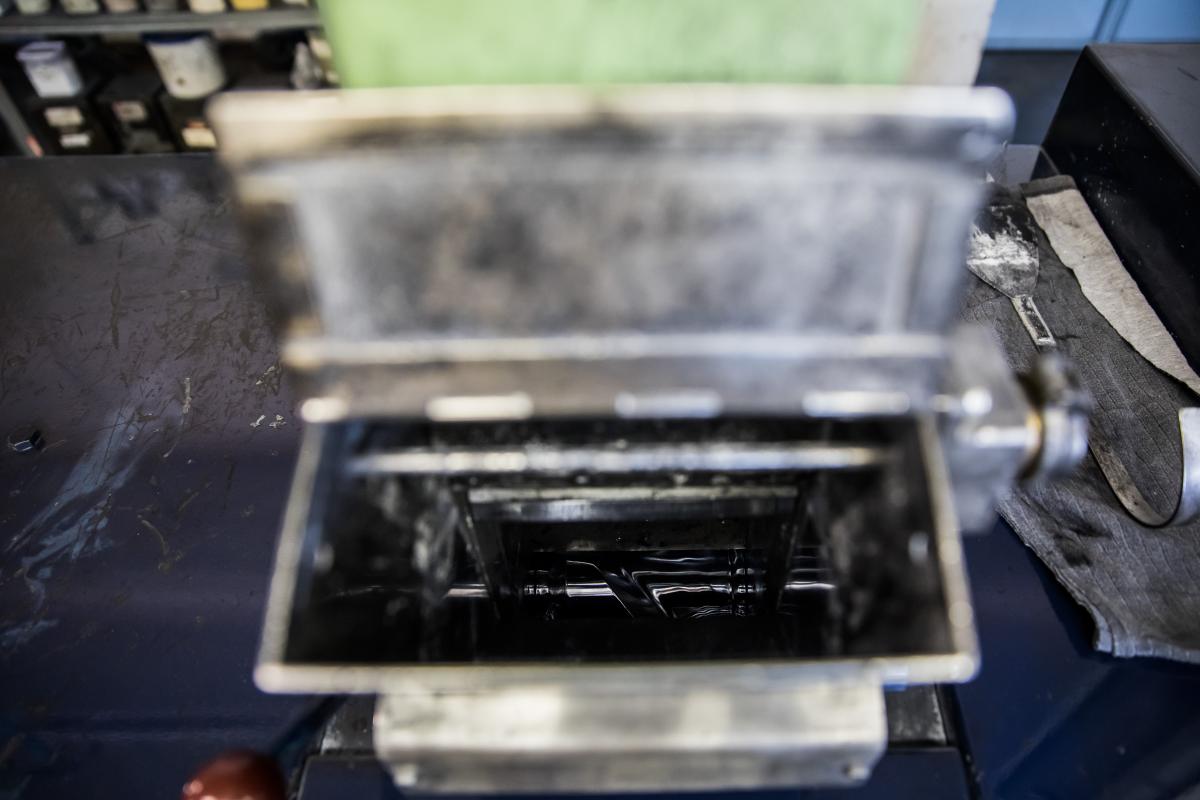

Po zamíchání směsi v takzvaném hnětiči přichází na řadu válcový lis nastavený na požadovanou tloušťku – je to několik milimetrů podle toho, jak tlusté podešve se z ní budou lepit. Vytažené fólie se následně vulkanizují.

„Vulkanizace je proces, v němž se guma pod vysokým tlakem zahřívá na teplotu kolem 170°C a získává vlastnosti, které jsou klíčové pro její použití při lezení,“ vysvětluje vývojář lezeček Martin Sedlák. Guma při vulkanizaci ztrácí většinu svojí plasticity a stává se pružnou substancí bez tvarové paměti. Při bližším pohledu na molekulární strukturu polymeru to vypadá zhruba takto – jeho lineární řetězce k sobě naváží síru a dohromady vytvoří 3D síť. Všechny řetězce vstupního polymeru se prováží navzájem a to zásadně ovlivní vlastnosti gumy. Při vulkanizaci musí mít technolog pod kontrolou teplotu, tlak a čas – jejich úpravami upravuje její průběh a výsledek.

Aby vulkanizace proběhla správně, musí být ve směsi zamíchán vulkanizační systém, což je směr surovin na sirné bázi – ano, při výrobě lezeček se používá síra (!). Vulkanizace podešvové gumy musí proběhnout tak, aby se guma svojí plasticity nezbavila úplně. Díky tomu se do ní mohou čas od času zarýt miniaturní krystalky ostré žuly a lezec nespadne ze skály. Lepivost a částečná tvarová paměť – to jsou dva klíče k úspěchu.

Přechod do skalní laborky

Když je laboratorní vzorek gumy hotový a zdá se, že by mohl fungovat, začne testování. Povoláme lezce všech zájmů a předností – pískaře, sportovkáře, boulderisty, techniky i silové bušiče… Necháme je boty prolézt a poslechneme si jejich názory. Velice přínosný je slepý test – na každou lezečku se dá jiná guma, typ se dopředu neprozradí. Díky slepému testu dostaneme odpovědi nezatížené předsudky.

Po úspěšném otestování vzorku se začne s výrobou ve velkém. I její výsledky se ještě testují – je třeba potvrdit shodu velkovýrobní kvality s laboratoří. Vcelku je ale pracovní postup shodný v laboratoři i ve výrobě. Liší se pouze množství – vzorky se dělají z 1,5 kg směsi, výroba pracuje se 100 kg jako základní dávkou. Hotová guma pokračuje do dílny Ocúnu, kde z ní děláme lezečky (reportáž z dílny si můžeš přečíst zde).